導讀

在當今快速變化的市場環境中,客戶對產品的個性化需求日益增長,交貨期也愈發緊迫。面對這一挑戰,大同機械通過引入用友U9 cloud構建起精益計劃體系,成功縮短了非標定制交貨期,實現了從設計到生產的全面優化,為企業贏得了市場競爭的先機。

實現設計制造一體化

大同機械,作為國內領先的注塑機制造商,其產品以復雜裝備制造和多品種小批量生產著稱。然而,隨著客戶需求的多樣化和交貨期的縮短,公司面臨著前所未有的挑戰。產品結構復雜、BOM變更頻繁、零部件工序多且路線長,這些管理難點直接影響了生產效率和交貨周期。

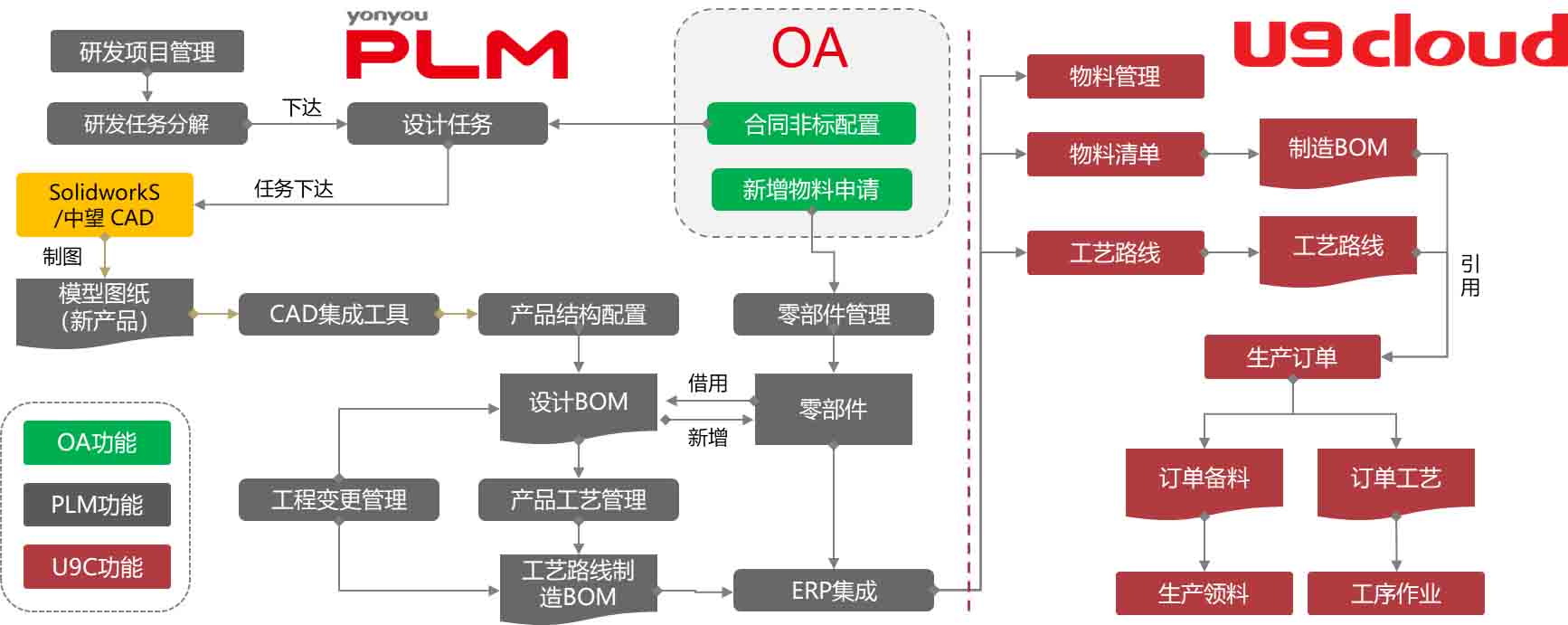

為了應對這些挑戰,大同機械引入了用友U9 cloud + PLM系統,并通過與OA等系統的全面集成,構建了精益計劃體系。這一體系不僅縮短了設計協同時間,還大幅減少了ERP物料、BOM等數據維護的工作量,使生產準備周期縮短了3-5天,整體交互期縮短貢獻度達到25%以上。

通過U9 cloud與PLM的一體化應用,大同機械實現了物料數據從CAD模型到BOM的自動生成和同步。這一變革徹底顛覆了傳統的手工編碼模式,不僅提高了效率3倍以上,還大大減少了人為錯誤。現在,工程師只需簡單操作,即可快速完成BOM的生成和更新,為生產計劃的制定提供了堅實的數據基礎。

面對頻繁的BOM變更,大同機械在U9 cloud系統中優化了變更流程。工程部負責維護工程變更單并進行審批,生產計劃部則負責變更的生效和執行。這一流程確保了BOM變更的準確性和可追溯性,同時實現了多層BOM的快速變更和批量化處理。此外,變更后的BOM數據會自動更新到MRP計劃中,確保生產計劃的實時性和準確性。

構建精益計劃體系

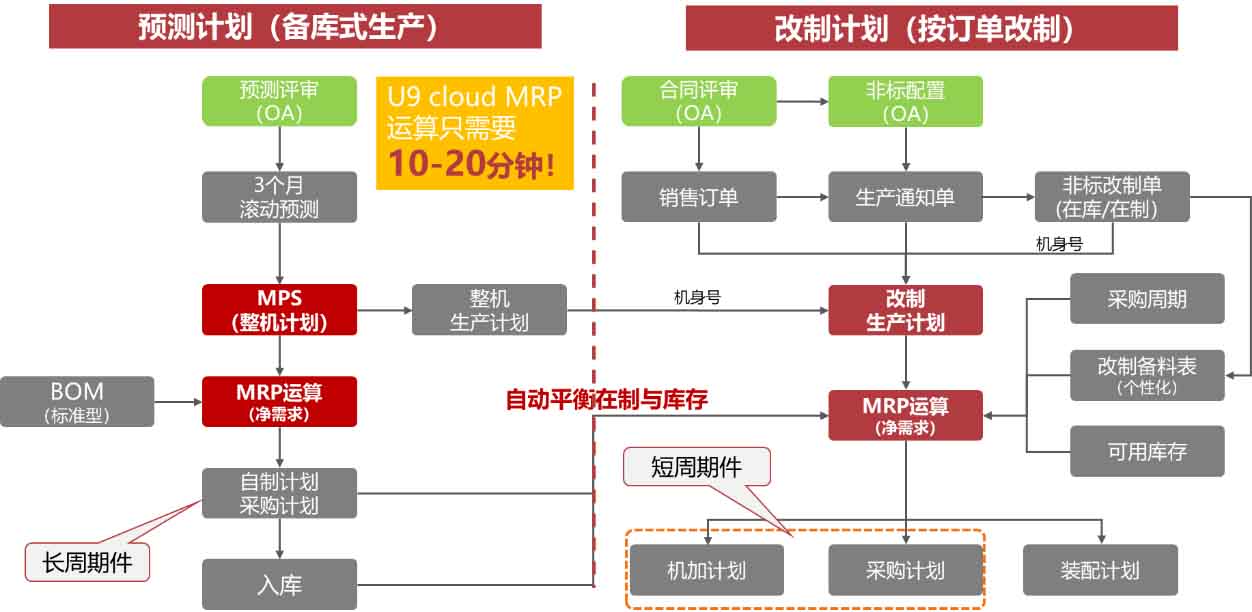

為了應對多品種、小批量的生產特點,大同機械采取了預測計劃和改制計劃相融合的方式。通過MPS運算自動生成滾動預測計劃,再根據銷售訂單進行非標改制。這一模式有效解決了生產制造周期長和訂單交付周期短的矛盾,使生產制造周期縮短了5到8天。

在U9 cloud系統的支持下,大同機械的生產效率和質量均得到了顯著提升。系統能夠自動分派工序生產任務到各班組,并通過實時監控和報表功能,確保生產進度的透明化和可追溯性。同時,系統還提供了預警平臺,幫助生產管理人員及時發現和解決生產過程中的異常問題,保證了生產的正常進行。

在裝配車間,工人們根據系統生成的派工單進行生產操作,并通過系統記錄工序完工情況和工時數據。這些數據不僅為月末工資核算提供了依據,還為生產管理人員提供了實時的生產進度和質量信息。通過系統的數據分析功能,管理人員可以及時發現生產瓶頸和質量問題,并采取相應的措施進行改進。

成果顯著,未來可期

經過一系列的優化和改進,大同機械在非標定制交貨期方面取得了顯著的成果。平均交貨期從30天縮短到15天左右,交付周期縮短了50%左右。同時,銷售出貨及時率提升了20%,下單效率提升了3倍以上,改制效率也提升了2倍以上。這些成果不僅提高了客戶滿意度和市場競爭力,還為企業帶來了顯著的經濟效益和社會效益。

大同機械的成功實踐,充分證明了構建精益計劃體系對于縮短非標定制交貨期的重要性。通過數字化轉型和智能化升級,企業不僅能夠提升生產效率和質量水平,還能夠更好地適應市場變化和客戶需求的變化。在未來的發展中,大同機械將繼續保持創新精神和實踐精神,為制造業的轉型升級和高質量發展貢獻自己的力量。